La capitale mondiale del platino. In una zona del Sudafrica si estrae l’ 84% della produzione mondiale. Il minerale si trova in un sottile filone lungo chilometri. Il metodo d’estrazione.

Di platino, in teoria, ce n’è dappertutto : basta scavare e prima o poi lo si trova. Il punto è fin dove bisogna scavare e quanto se ne trova.

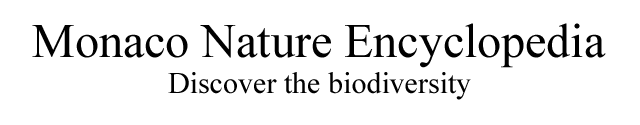

Nel Bushveld Complex, un territorio che si estende per 240 km a nord di Pretoria su una larghezza di circa 400 km, due miliardi d’anni fa vi sono state delle eruzioni sotterranee con forti pressioni che l’hanno portato fin quasi in superficie, incorporandolo in rocce granitiche.

È concentrato in un piccolissimo strato, largo appena un metro e mezzo, che affiora, come la crema solidificata di un gigantesco cappuccino, presso Rustenburg e scende lentamente nel sottosuolo, verso il centro dell’eruzione.

Fenomeni analoghi si sono verificati anche in altre parti del mondo, ma qui la concentrazione di platino è enorme, e il Bushveld Complex fornisce oggi l’ 84 % della produzione mondiale.

Siamo in un piccolo stato indipendente, il Bophuthatswana, al confine con la Repubblica del Sud Africa e il Dr. Jocelyn Cloete dell’Impala Platinum Limited, una delle tre grosse imprese minerarie sudafricane che ne controllano il mercato, mi guida in una visita alle miniere e alle adiacenti officine di prima condensazione del metallo.

Poco più di 50 anni fa, mi spiega, qui non c’era niente. Il platino è stato scoperto in Sudafrica solo nel 1924 e l’attività mineraria è iniziata, in punta di piedi, verso il 1930. A partire dal 1970 la nostra produzione si è imposta sul mercato mondiale, ma prima abbiamo dovuto costruire le strade, portare l’acqua, l’elettricità e soprattutto formare la gente. Ogni pozzo d’estrazione necessita di un’investimento iniziale di almeno 100 milioni di Rand (circa 65 miliardi di lire) ed occorrono cinque anni perchè possa essere operativo. Abbiamo scavato oltre 70 km di gallerie, e oggi diamo lavoro a quasi 35.000 persone.

L’impiego del platino nell’industria è un fatto molto recente. Noto agli antichi egiziani ed agli Incas, il platino fu riscoperto in epoca moderna in Sud America dai ” conquistadores ” spagnoli che lo consideravano una scoria, una sostanza ” senza valore ” che contaminava i loro giacimenti auriferi, e bisogna aspettare il ventesimo secolo perchè, ad di là dell’impiego in orificeria, ne venga apprezzata in pieno l’utilità.

Fonde a 1769° C e si presta quindi a costruire termometri per altissime temperature, è estremamente duttile, potendo essere ridotto in fogli di appena 8 micron o fili di 12, e soprattutto, a qualunque temperatura, non viene mai corroso ne ossidato.

Serve nella costruzione di speciali cristalli ottici e si rivela un componente indispensabile per i grandi computer e l’attività missilistica.

Poi si scopre che, oltre ad essere un materiale strategico, è anche un ottimo catalizzatore, una sostanza cioè che accellera e rende possibili certe reazioni chimiche, ed il suo prezzo va alle stelle.

Questa particolare proprietà del platino ha permesso, per esempio, di produrre a basso costo l’acido nitrico, sostanza base dei moderni fertilizzanti, molti prodotti alimentari, analgesici, insetticidi e persino di trasformare vantaggiosamente, senza inquinare, l’energia chimica in elettrica. Ed è soprattutto nella lotta all’inquinamento, con catalizzatori che rendono innocui gli scarichi delle macchine e delle industrie, che si gioca il suo avvenire.

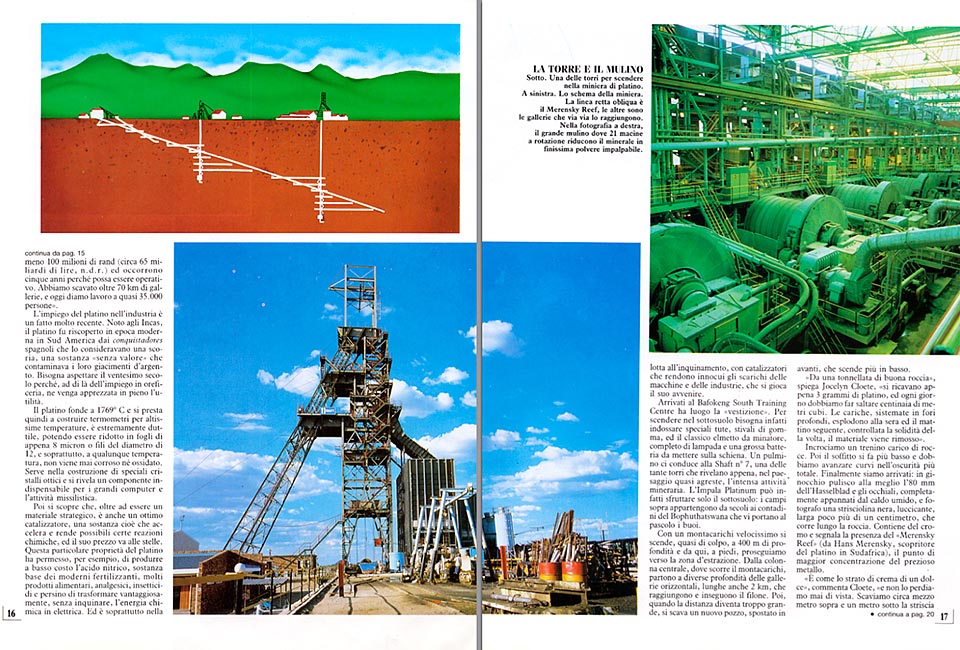

Arrivati al Bafokeng South Trainig Centre, dopo un breve rinfresco, ha luogo la ” vestizione “. Per scendere nel sottosuolo bisogna infatti indossare speciali tute, stivali di gomma, ed il classico elmetto da minatore, completo di lampada e una grossa batteria da mettere sulla schiena.

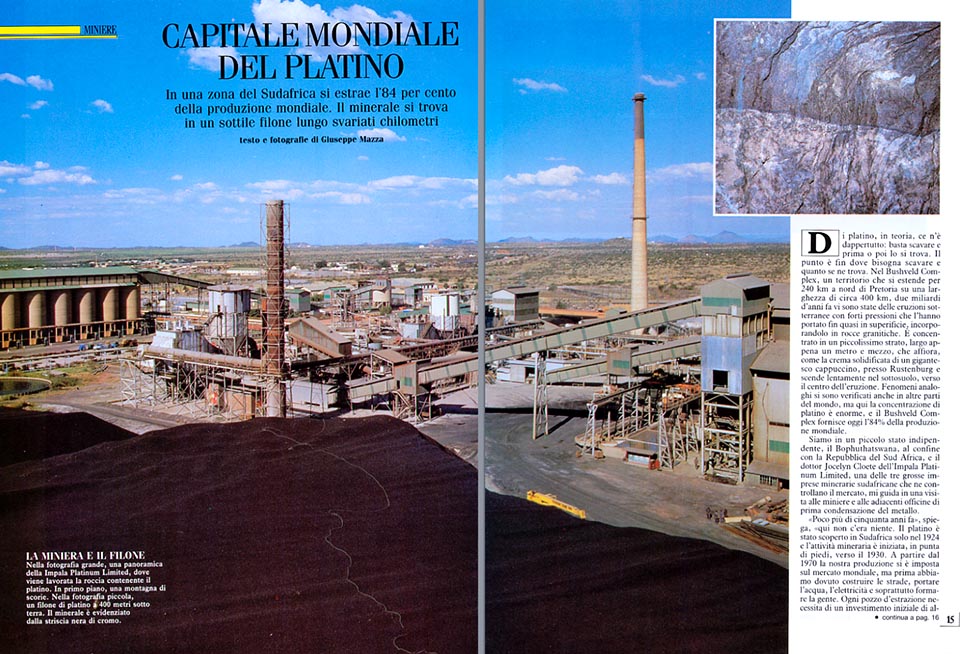

Un pulmino ci conduce alla ” Shaft ” n°7, una delle tante torri che rivelano appena, nel paesaggio quasi agreste, l’intensa attività mineraria. L’Impala Platinum può infatti sfruttare solo il sottosuolo : i campi sopra appartengono da secoli ai contadini della Bophuthatswana che vi portano al pascolo i buoi.

Con un montacarichi velocissimo si scende, quasi di colpo, a 400 m di profondità e da qui, a piedi, proseguiamo verso la zona d’estrazione.

Dalla colonna centrale, dove scorre il montacarichi, partono a diverse profondità dei tunnels orizzontali, lunghi anche 2 km, che raggiungono e inseguono il filone. Poi, quando la distanza diventa troppo grande, si scava un nuovo pozzo, spostato in avanti, che scende più in basso.

Da una tonellata di buona roccia, mi spiega il Dr. Jocelyn Cloete, si ricavano appena 3 grammi di platino, ed ogni giorno dobbiamo far saltare centinaia di metri cubi. Le cariche, sistemate in fori profondi, esplodono alla sera ed il mattino seguente, controllata la solidità della volta, il materiale viene rimosso.

Incrociamo un trenino carico di rocce. Poi il soffitto si fa più basso e dobbiamo avanzare curvi nell’oscurità più totale. Finalmente siamo arrivati : in ginocchio pulisco alla meglio l’ 80 mm dell’Hasselblad e gli occhiali, completamente appannati dal caldo umido, e fotografo una strisciolina nera, luccicante, larga poco più di un centimetro, che corre lungo la roccia.

Contiene del cromo e segnala la presenza del ” Merensky Reef ” (da Hans Merensky scopritore del platino in Sudafrica), il punto di maggior concentrazione del prezioso metallo.

È come lo strato di crema di un dolce, commenta il Dr. Cloete, e non lo perdiamo mai di vista. Scaviamo circa mezzo metro sopra e un metro sotto la stricia nera e così, lentamente, si scende sempre più in basso. Qui siamo a circa 400 m, ma nel calcolo delle nostre riserve pensiamo di raggiungere i 1200 m. Di platino ce n’è tantissimo, di che soddisfare ampiamente la crescente domanda del 21° secolo.

Quando usciamo le nostre tute non sono più tanto candide e apprezzo molto un arnese, davanti allo spogliatoio, che permette di sfilare gli stivali senza chinarsi. Una bella doccia ed un frullato di frutti esotici, che crescono non lontano dalla miniera, ci rimettono in sesto.

Nel pomeriggio fotografo, da un’incredibile montagna nera di residui ferrosi, il complesso per la prima concentrazione del metallo e visito i modernissimi impianti, perfettamente collegati fra loro secondo il ciclo di produzione.

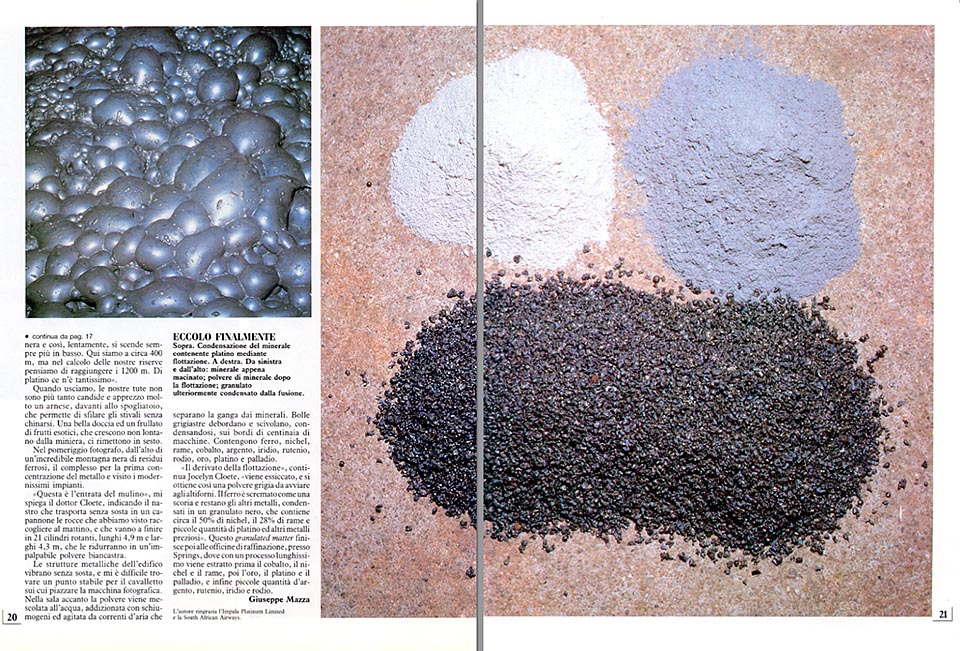

Questa è l’entrata del mulino, mi spiega il Dr. Cloete, indicando il nastro che trasporta senza sosta in un capannone le rocce che abbiamo visto raccogliere al mattino, e vanno a finire in 21 cilindri rotanti, lunghi 4,9 m e larghi 4,3 m, che le ridurranno in un’impalpabile polvere biancastra.

Le strutture metalliche dell’edificio vibrano senza sosta, e mi è difficile trovare un punto stabile per il cavalletto. Nella sala accanto la polvere viene mescolata all’acqua, addizionata con schiumogeni ed agitata da correnti d’aria che separano la ganga dai minerali.

Preziose bolle grigiastre debordano in superficie e scivolano, condensandosi, sui i bordi di centinaia di macchine. Contengono ferro, nichel, rame, cobalto, argento, iridio, rutenio, rodio, oro, platino e palladio.

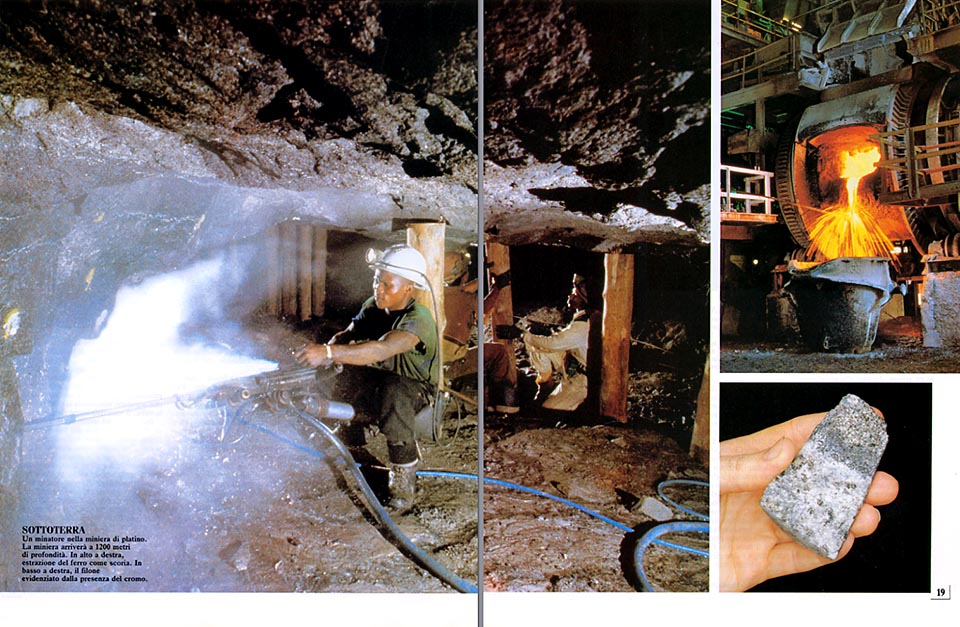

Il derivato della flottazione, continua il Dr. Jocelyn Cloete, viene essicato e si ottiene così una polvere grigia da avviare agli altiforni. Il ferro è scremato come una scoria e restano gli altri metalli, condensati in un granulato nero, che contiene circa il 50% di nichel, il 28% di rame e piccole quantità di platino ed altri metalli preziosi.

Questo ” granulated matte ” finisce poi alle officine di raffinazione, presso Springs, dove con un processo lunghissimo viene estratto prima il cobalto, il nichel e il rame, poi l’oro, il platino e il palladio, e infine piccole quantità d’argento, rutenio, iridio e rodio.

© Giuseppe Mazza

Vietata la riproduzione anche parziale delle foto e del testo senza il permesso scritto dell’autore.